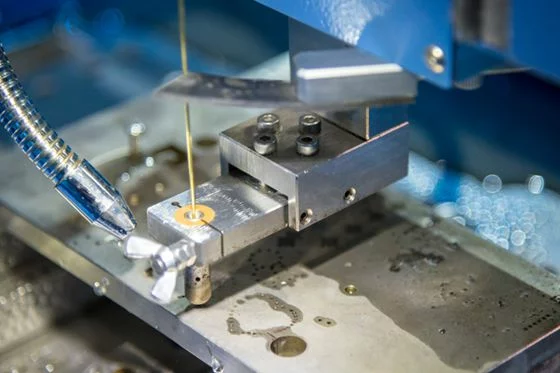

Wire EDM використовує технологію обробки з ЧПК для високоточного вирізання складних форм і дизайнів. Але наскільки швидко ця технологія справді може працювати? Ви можете бути здивовані відповіддю, особливо враховуючи її надзвичайну точність.

Швидкість електроерозійного різання різна, але сучасні машини зазвичай досягають від 24 до 45 квадратних дюймів на годину. Хоча це не найшвидший доступний метод, його точність робить його безцінним для складних проектів, де деталізація є ключовою. Це досить популярно, оскільки вартість електроерозійної дроту нижча, ніж інші методи різання.

Ми детально обговоримо ключові фактори, які впливають на різання машини, і як збільшити швидкість різання для швидшого виробництва.

Ключові фактори, що впливають на електроерозійне різання

Дротяна електроерозійна обробка чудово справляється з різанням міцних матеріалів, таких як вольфрам і титан, без шкоди для їхніх властивостей. Такі галузі промисловості, як аерокосмічна промисловість, виготовлення форм, медицина та автомобілебудування, покладаються на цю технологію для забезпечення точності.

Давайте дослідимо ключові фактори, які впливають на електроерозійне різання:

i. Стан охолоджуючої рідини

Охолоджуюча рідина допомагає підтримувати потрібну температуру та підтримує чистоту зони різання. Бруд або частинки в охолоджувальній рідині можуть спричинити такі проблеми, як подряпини на поверхнях або навіть пошкодження ріжучого обладнання. Регулярна заміна та фільтрація охолоджуючої рідини допомагає запобігти цим проблемам.

Він також змиває сміття, яке накопичується під час різання. Якщо їх швидко не видалити, вони можуть заважати різанню.

ii. Положення форсунки охолоджуючої рідини

Положення форсунок охолоджуючої рідини також має значення для продуктивності електроерозійної машини. В ідеалі насадки повинні бути дуже близько до заготовки, приблизно на 0,1 мм. Ця відстань забезпечує ефективне надходження рідини під високим тиском до зони різання.

Якщо форсунки розташовані надто далеко, вода не зможе належним чином виконувати свою роботу, що призведе до неефективного різання.

iii. Деформація матеріалу заготовки

Якість електроерозійного різання погіршується через те, як матеріал заготовки може змінити форму або деформуватися під час процесу. Ця деформація може призвести до проблем, які вплинуть на кінцеву якість розрізу. Якщо деталь навіть трохи зрушиться, це може сповільнити швидкість різання. У деяких випадках сильна деформація може зробити деталь непридатною для використання.

Вибір правильного матеріалу має вирішальне значення. Деякі матеріали природно протистоять деформації краще, ніж інші. Наприклад, твердіші метали краще зберігають форму під час різання. Крім того, спосіб обробки матеріалу перед різанням, наприклад термічна обробка, може вплинути на його стабільність. Правильне лікування може зменшити ймовірність деформації.

Ще один спосіб уникнути деформації — спланувати установку різання. Правильна організація процесу може допомогти мінімізувати навантаження на заготовку. Це означає планування того, як різати та в якому порядку. Завдяки цьому оператори можуть уникнути надмірного тиску, який може спричинити небажані зміни форми.

iv. Втрата або обрив дроту

Коли дріт зношується або ламається, це може порушити весь процес різання. Особливо це стосується високошвидкісних операцій, де важлива точність.

Втрата дроту призводить до звуження щілин у матеріалі, що ріжеться. Ця зміна може спричинити помилки розмірів, що зробить кінцевий продукт менш точним. І якщо дріт обірвався під час різання, доведеться починати весь процес заново, а це трудомістко та довго. Це також може вплинути на якість поверхні, що обробляється. Чисте, гладке покриття є важливим у багатьох сферах застосування, а переривання може призвести до шорстких країв або нерівних поверхонь.

v. Більше значення дозволу

Припуск — це додатковий матеріал, що залишився між траєкторіями різання. Більший припуск може забезпечити правильну обробку деталей. У багатьох випадках експерти встановлюють більший припуск, щоб уникнути помилок. Однак наявність більшої надбавки не завжди є найкращим вибором. Це може уповільнити процес обробки електроерозійної дроту та збільшити витрати. Тут важливо знайти правильний баланс.

Регулювання величини припуску може підвищити ефективність. Наприклад, якщо експертна система пропонує допуск 0,246 для першого розрізу, ви можете зменшити його до 0,233. Ці невеликі зміни можуть призвести до швидшого виробництва та кращих загальних результатів. Однак занадто велике зменшення припуску може призвести до недостатнього ремонту поверхні, що може спричинити проблеми згодом.

vi. Коливання температури

Температура навколишнього середовища також має значення з точки зору ефективності різання металу EMD. Наприклад, такі матеріали, як сталь і карбід, розширюються в гарячих умовах. Вони мають швидкість теплового розширення приблизно 6,8 частин на мільйон на кожен градус Фаренгейта. Це означає, що якщо температура в цеху коливається всього на 2°F, 12-дюймова деталь може збільшитися в розмірі на 0,00016 дюйма. Це більше, ніж стандартний допуск ±0,0001 дюйма, який вимагає багато проектів. Такі зміни можуть легко знизити точність.

Для підтримки точності температура в майстерні повинна бути постійною. В ідеалі температура навколишнього середовища повинна залишатися в межах ±1°F від стандартної температури під час виробництва. Також важливо контролювати температуру діелектричної рідини. Стабільність забезпечує стабільну температуру машини та заготовки.

vii. Непостійне енергопостачання

Якщо енергія коливається, це може призвести до нерівномірних результатів різання. Різні матеріали по-різному реагують на подачу енергії. Наприклад, більш тверді матеріали, такі як інструментальна сталь, мають тенденцію працювати краще за стабільних енергетичних умов.

З іншого боку, м’які матеріали, такі як алюміній, можуть бути складними. Хоча вони можуть різати швидше, невідповідність енергії може призвести до грубої обробки поверхні. Досягнення гладкої поверхні стає справжньою проблемою.

Висота вирізуваної деталі також має значення. Високі частини можуть потребувати більше енергії для забезпечення чистого різу. Якщо подача енергії зменшується, процес різання може різко сповільнитися. Це впливає не тільки на швидкість, а й на якість кінцевого продукту.

Як прискорити електроерозійне різання

Щоб прискорити електроерозійне різання, необхідно враховувати кілька факторів. Ми обговорили найважливіші параметри, які впливають на швидкість різання.

Виберіть правильний тип дроту

Тип дроту, який ви обираєте, відіграє важливу роль у тому, наскільки швидко та точно ви зможете виконати електроерозійну електророзрізку. Різні дроти мають унікальні властивості, які впливають на швидкість, точність і навіть якість обробки.

Латунний дріт популярний, тому що він бюджетний і добре підходить для багатьох основних завдань. Якщо вам потрібно щось більш просунуте, латунний дріт з покриттям може бути кращим варіантом. Цей дріт має тонкий шар металів, таких як мідь або вольфрам, що не тільки підвищує його провідність, але й робить його міцнішим. Це означає, що ви можете різати швидше та ефективніше.

Латунний дріт з оцинкованим покриттям — ще один чудовий варіант. Він має вищу температуру плавлення, що дозволяє швидше різати, використовуючи менше дроту. Це може заощадити ваші гроші в довгостроковій перспективі, особливо на великих проектах.

Для тих, хто прагне отримати першокласну обробку, багатошаровий дріт пропонує цікавий підхід. Він складається з шарів різних металів, які створюють іскри різної інтенсивності. Це може привести до більш гладких поверхонь, що робить його ідеальним для детальної роботи.

Діаметр дроту

Діаметр дроту електроерозійної машини може коливатися від дуже тонкого, приблизно 0,002 дюйма, до більш товстого дроту 0,013 дюйма. Кожен розмір має свої переваги та недоліки.

Використання дроту більшого діаметру може значно збільшити швидкість різання. Це пояснюється тим, що товщі дроти можуть витримувати більше енергії та швидше рухатися через матеріали. Якщо у вашому проекті пріоритетом є швидкість, виберіть дріт більшого діаметру. Однак через цей вибір вам доведеться пожертвувати певною точністю та обробкою поверхні різу.

З іншого боку, менший діаметр дроту забезпечує більшу точність. Вони створюють чіткіші вирізи та дрібніші деталі, що чудово підходить для складних дизайнів. Однак така точність може сповільнити процес різання.

Джерело живлення

Джерело живлення частково визначає, наскільки швидким і чистим буде різання дроту. Він перетворює стандартну напругу змінного струму з вашої розетки в спеціальну напругу постійного струму, необхідну для роботи EDM.

Джерело живлення працює разом з генератором для створення електричних імпульсів. Ці імпульси створюють іскри між дротом і матеріалом, що розрізається. Чим ефективніше джерело живлення, тим краще працює машина. Це напряму впливає на швидкість і чистоту зрізів.

Існує два основних типи джерел живлення, що використовуються в електроерозійних машинах: з транзисторним керуванням (TR) і з розрядом конденсатора (CD). Джерела живлення для компакт-дисків швидко вивільняють енергію. Це може призвести до більшої швидкості різання, що робить його популярним вибором для багатьох операцій.

Хоча системи компакт-дисків відрізняються швидкістю різання, вони можуть пожертвувати точністю та якістю поверхні. З іншого боку, системи TR пропонують більшу точність. Це означає, що вони можуть забезпечити кращу обробку, навіть якщо ріжуть трохи повільніше.

Система контролю та руху осі

Система керування віссю та рухом спрямовує як дріт, так і заготовку по шляху різання. Це гарантує, що все рухається плавно та точно.

В основі цієї системи лежить кілька частин дротяної електроерозійної машини, які працюють разом, щоб підвищити швидкість і якість різання. Серед двох основних систем руху, лінійного двигуна (LM) і кульково-гвинтової системи (BS), система LM використовує двигуни з прямим приводом, що означає, що немає додаткових частин, таких як ремені або шестерні, які сповільнюють рух. Це налаштування дозволяє досягти вищої швидкості та кращої точності. Хоча вони можуть бути дорожчими та споживати більше енергії, переваги часто переважують витрати для багатьох програм.

Регулярне технічне обслуговування

Регулярне технічне обслуговування має вирішальне значення не тільки для підтримки роботи машини, але й для того, щоб вона працювала швидше та ефективніше.

Наприклад, дроти відіграють важливу роль у процесі різання. Якщо вони не в хорошому стані, уся операція може сповільнитися. Регулярні перевірки забезпечують належний контакт проводів. Якщо починає проявлятися знос, особливо на контакті живлення, настав час змінитися. Заміна зношених деталей може істотно змінити швидкість різання.

Ще одним ключовим аспектом є чистота машини. З часом може накопичуватися бруд і сміття, особливо в нижньому гнезді сердечника направляючого дроту. Якщо цю зону не очищати регулярно, вона може блокувати потік охолоджуючої води, що призведе до перегріву та неефективності під час процесу різання.

Висновок

Швидкість електроерозійного різання дроту залежить від різних факторів, включаючи тип дроту, діаметр, джерело живлення, контроль осі та регулярне обслуговування. Розуміючи ці фактори та відповідним чином оптимізувавши налаштування, ви можете значно підвищити швидкість електроерозійного різання без шкоди для точності та якості. Пам’ятайте, що добре обслуговувана машина з правильними налаштуваннями дасть швидші та ефективніші результати.

Шукаєте послуги електроерозійної обробки дроту для свого проекту? Zintilon пропонує індивідуальні рішення. Від обробки з ЧПУ до лиття металу під тиском, ми створюємо індивідуальні деталі відповідно до ваших потреб. Зв’яжіться з нами, щоб обговорити ваші вимоги та отримати цінову пропозицію.

Слідкуйте за новинами та оновленнями InternalInSider!