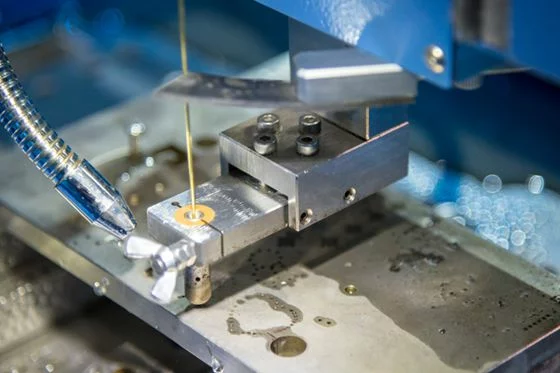

Проволочная электроэрозионная обработка использует технологию обработки с ЧПУ для резки сложных форм и конструкций с высокой точностью. Но насколько быстро эта технология действительно может резать? Вы можете быть удивлены ответом, особенно если учесть его поразительную точность.

Скорость резки проволоки EDM варьируется, но современные станки обычно достигают скорости от 24 до 45 квадратных дюймов в час. Хотя это не самый быстрый метод, его точность делает его бесценным для сложных проектов, где детализация имеет решающее значение. Он довольно популярен, поскольку стоимость электроэрозионной резки ниже, чем у других методов резки.

Мы подробно обсудим ключевые факторы, влияющие на резку станка, и способы увеличения скорости резки для более быстрого производства.

Ключевые факторы, влияющие на электроэрозионную резку проволоки

Проволочная электроэрозионная обработка превосходно справляется с резкой твердых материалов, таких как вольфрам и титан, не повреждая их свойств. Такие отрасли промышленности, как аэрокосмическая, изготовление пресс-форм, медицина и автомобилестроение, полагаются на эту технологию для обеспечения точности.

Давайте рассмотрим ключевые факторы, влияющие на электроэрозионную резку:

я. Состояние охлаждающей жидкости

Охлаждающая жидкость помогает поддерживать нужную температуру и обеспечивает чистоту зоны резки. Грязь или частицы в охлаждающей жидкости могут вызвать такие проблемы, как царапание поверхностей или даже повреждение режущего оборудования. Регулярная замена и фильтрация охлаждающей жидкости помогает предотвратить эти проблемы.

Он также смывает мусор, который накапливается в процессе резки. Если их не удалить быстро, они могут помешать обрезке.

ii. Положение сопла охлаждающей жидкости

Положение сопел СОЖ также имеет значение для работы электроэрозионного станка. В идеале сопла должны находиться очень близко к заготовке, примерно на расстоянии 0,1 мм. Такое расстояние гарантирует, что жидкость под высоким давлением эффективно достигнет зоны резки.

Если сопла расположены слишком далеко, вода не сможет выполнять свою работу должным образом, что приведет к неэффективной резке.

iii. Деформация материала заготовки

На качество резки проволочной электроэрозионной резки влияет то, как материал заготовки может изменить форму или деформироваться во время процесса. Эта деформация может привести к проблемам, влияющим на конечное качество резки. Если заготовка хоть немного сместится, это может замедлить скорость резания. В некоторых случаях сильная деформация может сделать деталь непригодной для использования.

Выбор правильного материала имеет решающее значение. Некоторые материалы естественным образом сопротивляются деформации лучше, чем другие. Например, более твердые металлы имеют тенденцию более эффективно сохранять свою форму во время резки. Кроме того, способ обработки материала перед резкой, например, термическая обработка, может повлиять на его стабильность. Правильный уход может снизить вероятность деформации.

Еще один способ избежать деформации – планирование настройки резки. Правильная организация процесса может помочь минимизировать нагрузку на заготовку. Это означает планирование того, как резать и в каком порядке. Поступая таким образом, операторы могут избежать чрезмерного давления, которое может вызвать нежелательные изменения формы.

iv. Потеря или поломка провода

Когда проволока изнашивается или ломается, это может нарушить весь процесс резки. Это особенно актуально при высокоскоростных операциях, где важна точность.

Потери проволоки приводят к сужению щелей в разрезаемом материале. Это изменение может привести к ошибкам в размерах, что сделает конечный продукт менее точным. А если во время резки проволока порвется, придется начинать весь процесс заново, а это трудоемко и долго. Это также может повлиять на качество обрабатываемой поверхности. Чистая, гладкая поверхность необходима во многих случаях, а перерывы могут привести к появлению неровных краев или неровных поверхностей.

v. Большее значение допуска

Припуск представляет собой лишний материал, оставшийся между траекториями резания. Больший припуск может гарантировать правильную обработку деталей. Во многих случаях специалисты по станкам устанавливают больший допуск, чтобы избежать ошибок. Однако наличие большего размера пособия не всегда является лучшим выбором. Это может замедлить процесс электроэрозионной обработки и увеличить затраты. Именно здесь становится важным найти правильный баланс.

Корректировка значения допуска может повысить эффективность. Например, если экспертная система предлагает припуск 0,246 для первого разреза, вы можете уменьшить его до 0,233. Эти небольшие изменения могут привести к сокращению сроков производства и улучшению общих результатов. Однако слишком сильное уменьшение припуска может привести к недостаточному ремонту поверхности, что в дальнейшем может создать проблемы.

VI. Колебания температуры

Температура окружающей среды также имеет значение для эффективности резки металла EMD. Например, такие материалы, как сталь и карбид, расширяются в горячих условиях. Их коэффициент теплового расширения составляет около 6,8 частей на миллион на каждый градус Фаренгейта. Это означает, что если температура в цеху изменится всего на 2°F, 12-дюймовая деталь может увеличиться в размере на 0,00016 дюйма. Это больше, чем стандартный допуск ±0,0001 дюйма, который требуется во многих проектах. Такие изменения могут легко снизить точность.

Для обеспечения точности температура в цеху должна быть стабильной. В идеале температура окружающей среды во время производства должна оставаться в пределах ±1°F от стандартной температуры. Управление температурой диэлектрической жидкости также важно. Поддержание его стабильности помогает гарантировать, что и станок, и заготовка будут иметь постоянную температуру.

VII. Непостоянное энергоснабжение

Если энергия колеблется, это может привести к неравномерным результатам резки. Различные материалы по-разному реагируют на подачу энергии. Например, более твердые материалы, такие как инструментальная сталь, имеют тенденцию работать лучше при стабильных энергетических условиях.

С другой стороны, более мягкие материалы, такие как алюминий, могут оказаться непростыми. Хотя они могут резать быстрее, несоответствие энергии может привести к получению шероховатой поверхности. Добиться гладкой поверхности становится настоящей проблемой.

Высота разрезаемой детали также имеет значение. Для более высоких деталей может потребоваться больше энергии для обеспечения чистого реза. Если подача энергии уменьшится, процесс резки может резко замедлиться. Это влияет не только на скорость, но и на качество конечного продукта.

Как ускорить электроэрозионную резку проволоки

Чтобы ускорить электроэрозионную резку проволоки, необходимо учитывать несколько факторов. Мы обсудили наиболее важные параметры, влияющие на скорость резания.

Выберите правильный тип провода

Тип выбранной вами проволоки играет важную роль в том, насколько быстро и точно вы сможете выполнить электроэрозионную резку. Различные проволоки обладают уникальными свойствами, которые влияют на скорость, точность и даже качество отделки.

Латунная проволока популярна, потому что она экономична и хорошо подходит для многих основных задач. Если вам нужно что-то более продвинутое, лучшим вариантом может стать латунная проволока с покрытием. Этот провод имеет тонкий слой металлов, таких как медь или вольфрам, что не только увеличивает его проводимость, но и делает его более прочным. Это означает, что вы можете резать быстрее и эффективнее.

Латунная проволока с цинковым покрытием – еще один отличный вариант. Он имеет более высокую температуру плавления, что позволяет выполнять резку быстрее, используя в целом меньше проволоки. Это может сэкономить вам деньги в долгосрочной перспективе, особенно в крупных проектах.

Для тех, кто стремится к первоклассной отделке, многослойная проволока предлагает интересный подход. Он состоит из слоев разных металлов, образующих искры разной интенсивности. Это может привести к получению более гладких поверхностей, что делает его идеальным для детальной работы.

Диаметр проволоки

Диаметр проволоки электроэрозионного станка может варьироваться от очень тонкой, около 0,002 дюйма, до более толстой проволоки, 0,013 дюйма. Каждый размер имеет свои преимущества и недостатки.

Использование проволоки большего диаметра может значительно увеличить скорость резки. Это связано с тем, что более толстые провода могут выдерживать большую мощность и быстрее проходить сквозь материалы. Если в вашем проекте приоритет отдается скорости, выберите проволоку большего диаметра. Однако из-за этого выбора вам придется пожертвовать некоторой точностью и чистотой поверхности реза.

С другой стороны, меньшие диаметры проволоки обеспечивают большую точность. Они обеспечивают более чистый разрез и более мелкие детали, что отлично подходит для сложных дизайнов. Однако эта точность может замедлить процесс резки.

Источник питания

Источник питания частично определяет, насколько быстрой и чистой будет резка электроэрозионной проволокой. Он преобразует стандартное переменное напряжение из вашей розетки в специальное постоянное напряжение, необходимое для работы EDM.

Источник питания работает вместе с генератором для создания электрических импульсов. Эти импульсы создают искры между проволокой и разрезаемым материалом. Чем эффективнее источник питания, тем лучше может работать машина. Это напрямую влияет на скорость и чистоту резки.

В проволочно-эрозионных станках используются два основных типа источников питания: транзисторно-управляемые (ТР) и конденсаторно-разрядные (КД). Источники питания CD выделяют энергию быстрыми импульсами. Это может привести к увеличению скорости резки, что делает его популярным выбором для многих операций.

Хотя системы CD превосходно справляются с быстрой резкой, они могут пожертвовать некоторой точностью и качеством поверхности. С другой стороны, системы TR имеют тенденцию обеспечивать большую точность. Это означает, что они могут обеспечить лучший результат, даже если будут резать немного медленнее.

Система управления осями и движением

Система управления и перемещения оси направляет проволоку и заготовку по траектории резки. Это гарантирует, что все движется плавно и точно.

В основе этой системы лежат несколько частей электроэрозионного станка, которые работают вместе, повышая скорость и качество резки. Среди двух основных систем движения, линейного двигателя (LM) и шарико-винтовой передачи (BS), система LM использует двигатели с прямым приводом, что означает отсутствие дополнительных деталей, таких как ремни или шестерни, замедляющих работу. Такая установка обеспечивает более высокую скорость и лучшую точность. Хотя они могут быть дороже и потреблять больше энергии, во многих приложениях преимущества часто перевешивают затраты.

Регулярное техническое обслуживание

Регулярное техническое обслуживание имеет решающее значение не только для поддержания работы машины, но и для того, чтобы она работала быстрее и эффективнее.

Например, проволока играет жизненно важную роль в процессе резки. Если они не в хорошей форме, вся операция может замедлиться. Регулярные проверки гарантируют, что провода поддерживают правильный контакт. Если начинает проявляться износ, особенно на контакте подачи питания, пришло время перемен. Замена изношенных деталей может существенно повлиять на скорость резки.

Еще одним важным аспектом является чистота машины. Со временем может накапливаться грязь и мусор, особенно в нижнем гнезде сердечника направляющего провода. Если эту область не очищать регулярно, она может заблокировать поток охлаждающей воды, что приведет к перегреву и снижению эффективности процесса резки.

Заключение

Скорость электроэрозионной резки зависит от различных факторов, включая тип проволоки, диаметр, источник питания, управление осями и регулярное техническое обслуживание. Понимая эти факторы и соответствующим образом оптимизируя настройку, вы можете значительно повысить скорость электроэрозионной резки без ущерба для точности и качества. Помните, что машина в хорошем состоянии и с правильными настройками даст более быстрые и эффективные результаты.

Ищете услуги электроэрозионной обработки проволоки для вашего проекта? Zintilon предлагает индивидуальные решения. От обработки на станках с ЧПУ до литья под давлением металла — мы создаем детали по индивидуальному заказу в соответствии с вашими потребностями. Свяжитесь с нами, чтобы обсудить ваши требования и получить ценовое предложение.

Следите за новостями и обновлениями на ВнутреннийInSider!